全国服务热线:

400-0013-139

|

详情内容

当前位置:

首页>

详情内容

|

冷风喷雾切削技术就是在低温冷却切削技术与微量润滑技术有机结合起来的条件下,采用很高的切削速度进行切削加工。因此,冷风喷雾切削技术需要在一定的切削条件下进行。首先是选用很高的切削速度,尽量缩短硬质合金刀具与工件的接触时间,再用压缩空气或其它方法移去切屑,以控制工作区域因切屑堆积而造成的温升。随着机床制造技术的发展,提高机床的切削速度并非难事;当切削参数设置正确时,80%的切削热量将被切屑带走,使切削点的温升降低。

冷风喷雾切削技术有如下四大特点与好处:

1、 提高加工效率

在使用油剂切削时,为了防止油雾扩散和油沫飞溅,加工时需要使用护罩,高速切削机床还设有全密封护罩。护罩的使用阻碍了装卸工件,增加了频繁开启时间。采用低温冷风切削可解决这个问题,明显提高加工效率。此外,硬质合金刀片寿命的延长也提高了机床的加工效率。

2、 有利于提高加工精度

研究表明,冷风可以使加工点的温升低于60℃,工件加工界面残留应力趋于零,对提高加工精度具有重要意义。

3、 勿需作加工尺寸补偿

在使用油剂切削时.由于油剂温度高,工件受油温的影响会发生膨胀,加工时往往需要进行尺寸补偿。使用低温冷风切削工艺后,由于采用稳定的低温冷风,太大减少了工件的热变形,因此,勿需进行加工尺寸补偿。

4、 提高刀具寿命

试验表明:在同一台机床上使用相同材料的车刀进行切削,分别用+10℃、-5℃、-10℃、-20℃、-30℃的冷风冷却切削点,试验结果太为不同:以横刃面磨损至0.1mm为限,在风温为+10℃时切削长度为140m;风温为-5℃时切削长度为330m;风温为-10℃时切削长度为760m,风温为-20℃时切削长度为1220m,风温为-30℃时切削长度高达1400m。从试验结果可知,采用低温冷风切削可明显提高刀具的使用寿命。

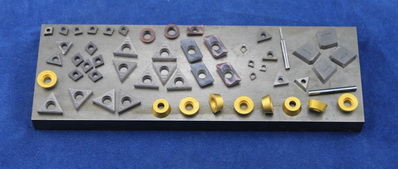

冷风喷雾切削技术的学术名称叫低温微量润滑切削技术,英文名简称为MQLAC,是将低温冷却切削技术与微量润滑技术有机结合起来的一种新型的高速切削加工冷却润滑技术,既充分利用低温冷风的冷却效果,又充分利用微量润滑的减摩润滑效果,使用效果远远超出二者单独使用,如同时先把切削液的温度降低,就可获得更低的切削温度。这种技术方法从优质、高效、经济以有环保的角度出发,将高速高效切削技术和绿色加工相结合,是一种新的先进制造行业的切削技术。该技术更适用于加工不锈钢、钛合金等切削温度极高、切削难度极大的难加工材料。株洲三鑫硬质合金生产有限公司集60年军工合金技术为广大客户提供优质耐用的硬质合金刀片,同时提供一篮子切削加工解决方案,完美地将冷风喷雾切削技术与高质耐磨的硬质合金刀具相结合,为您提供最佳切削加工解决方案,详询4000013139。