全国服务热线:

400-0013-139

|

详情内容

当前位置:

首页>

详情内容

|

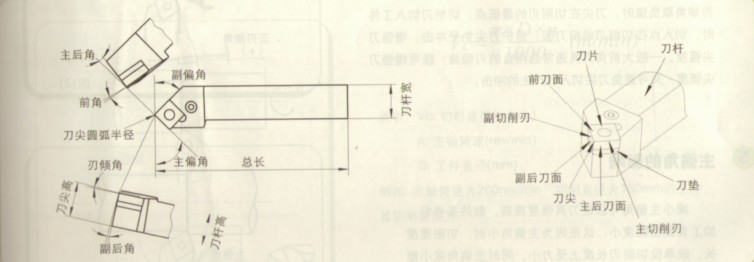

以硬质合金刀片为代表的超硬刀具是现代生产制造业强有力的财富切削利器,参考硬质合金车削加工技术资料,我们对硬质合金车削刀具各部分作用进行感性的认识。

首先是硬质合金车刀各部分的名称,如下图所示:

1.前角的影响

硬质合金车刀前角增大使切削刃锋利,切屑流出阻力小,摩擦力小,切削变形小,因此切削力和切削功率小,切削温度低,刀具磨损小,加工表面质量高。但过大前角使硬质合金刀具的刚性和强度降低,热量不易传散,刀具磨损和破损严重,刀具寿命低。在确定刀具前角时,应根据加工条件考虑选择。

小前角选择具体情况以加工脆性材料和硬材料,粗加工和断续切削时;

大前角选择具体情况以加工塑性材料和软材料,精加工时。

2.后角的影响

硬质合金刀具后角在加工中的主要作用是减小刀具后刀面与加工表面的摩擦。当前角固定时,后角的增大能增大刀刃的锋利程度,切削力减小,摩擦减小,故加工表面质量高;但是过大的后角使切削刃强度降低,散热条件差,磨损量大,因此硬质合金刀具寿命降低。

后角选择原则:在摩擦不严重的情况下,选择较小的后角。

小后角选值具体情况以粗加工时为提高刀尖强度,加工脆性材料和硬材料时;

大后角选值具体情况以精加工时为了减小摩擦,加工易产生硬化层的材料。

3.刃倾角的作用

刃倾角的正负决定切屑的排除方向,还影响刀尖强度和抗冲击性能。

当刃倾角为负时,即刀尖相对于硬质合金车刀的底平面处于最低点,切屑流向工件已加工表面。

当刃倾角为正时,即刀尖相对于硬质合金车刀的底平面处于最高点,切屑流向工件未加工表面。

刃倾角的变化还能影响刀尖的强度和抗冲击性能。当刃倾角取负值时,刀尖在切削刃的最低点,切削刃切入工件时,切入点在切削刃或前刀面,保护刀尖免受冲击,增强刀尖强度。一般大前角硬质合金刀具通常选用负的刃倾角,既可增强刀尖强度,又可避免刀尖切入时产生的冲击。

4.主偏角的影响

减小主偏角可以使刀具强度提高,散热条件好,加工表面粗糙度小。这是因为主偏角小时,切削宽度长,故单位切削刃长度上受力小。同时主偏角减小能提高硬质合金刀具的使用寿命。

通常,在车细长轴和阶梯轴时,选90°主偏角;在车外圆,端面和倒脚时,选45°主偏角。

增大主偏角,径向分力减小,切削平稳,切削厚度增大,断屑性能好。

小主偏角选值具体情况以高强度、高硬度和表面又硬化层的材料;

大主偏角选值具体情况以机床刚性不足时选择。

5.副偏角的影响

副偏角是影响表面粗糙度的主要角度,它的大小也影响硬质合金刀具强度。过小的副偏角,会增加副后面与已加工表面间摩擦,引起振动。

副偏角的选择原则是,在粗加工或者不影响摩擦和产生振动的条件下,应选取较小的副偏角,在精加工时可选择较大的副偏角。

6.刀尖圆弧半径

硬质合金刀具刀尖圆弧半径对刀尖强度及加工表面粗糙影响很大。

刀尖圆弧半径大,切削刃强度增大,刀具前、后刀面磨损可以在某种程度上减小。但刀尖圆弧半径过大时,径向切削力增加,易产生振动,影响加工精度和工件表面粗糙度。

小的刀尖圆弧半径选值具体情况以小切深的精加工,加工细长轴类零件,机床刚性不足时选择;

大的刀尖圆弧半径选值具体情况以粗加工,加工硬材料、断续切削,机床刚性好时选择。

工欲善其事,必先利其器。如果使硬质合金刀具以最佳使用价值满足切削加工的需求,也需要客户朋友针对具体情况分析选择。株洲三鑫硬质合金刀具一直致力于为生产制造业提供高性能硬质合金刀片。

如需了解更多有关硬质合金车削刀具各部分作用的信息,欢迎访问株洲三鑫硬质合金企业网站http://www.601cn.com。