全国服务热线:

400-0013-139

|

详情内容

当前位置:

首页>

详情内容

|

硬质合金刀片选择,硬质合金引言车削加工是机械制造加工工艺的主要工序。特别是在重型机械加工制造业中,切削工具的选择就显得格外重要,依据不同机械加工设备中,重型车削加工与普通加工相比,切削深度大、切削速度低、进给速度慢。加工余量达单边35~50mm,加之切削过程中工件平衡差,加工余量分布不均匀,机床的某些部件不平衡等因素引起的振动,使加工的动态不平衡过程要消耗很多的机动时间和辅助时间。所以加工重型零件,提高生产率或机器设备的利用率,必须从增大切削层厚度和进刀量入手,要重点考虑切削用量和刀片的选择,改善刀片结构和几何形状,将刀片材质的强度特点考虑进去,以求提高切削用量,显著降低机动时间。

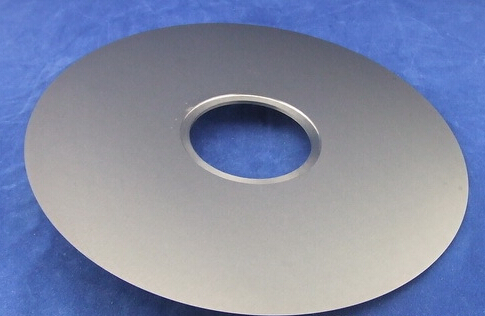

切削常用的刀片材料主要有高速钢、硬质合金、陶瓷等。重型切削深度一般可达30~50mm,余量不均,工件表面有硬化层,粗加工阶段的刀片磨损以磨粒磨损形式为主:切削速度一般为15~20m/min,尽管速度值处于积屑瘤发生区,但切削的高温足使切屑与前刀面的接触点处于液态,减小了摩擦力,抑制了积屑瘤生成。刀片材料的选择要耐磨损、抗冲击。陶瓷类刀片硬度高,但抗弯强度低,冲击韧性差,不适于余量不均的重型车削。然而硬质合金就拥有这一系列的优势特点“耐磨抗弯强度高,冲击韧性好,高硬度!硬质合金却有较低的摩擦系数,可降低切削时的切削力及切削温度,大大提高刀片耐用度,适于高硬度材料和重载车削粗加工”是车削刀片材料的不二之选。

用硬质合金刀片提高重型加工的车削速度,是提高生产率的关键之一,也是缩短生产循环期的有利因素。工序中分几个行程切除大余量,每次的切削深度很小,而利用硬质合金刀片的切削性能,切削速度就会大大提高,从而提高了生产效率,使用寿命长减少了成本利润!

现如今机械五金行业冉冉升起,生产硬质合金刀片的厂家也众多!株洲三鑫硬质合金生产有限公司作为硬质合金刀片生产的制造专家在硬质合金刀片生产也有了一定的经验和技巧,公司配置一流的生产车间,汇集了一批专业的生产人员,在硬质合金刀片行业中一直不断前行!